|

【木器漆专题】水性木器漆施工工艺、施工问题及解决办法水性木器漆漆施工及技术问题解答 (一)水性木器漆施工工艺技术

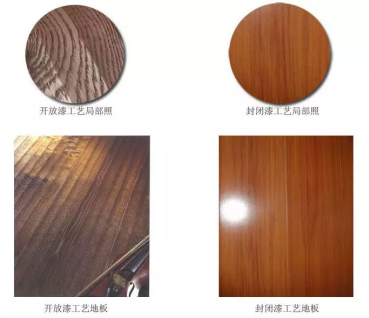

1.开放式涂料工艺

(1)开放式涂装工艺通常可采用: 封闭底漆(1次)→透明底漆(1次)→亮光或亚光面漆(1次) 封闭底漆(1次)→实色底漆(1次)→实色面漆(1次)

(2)涂装施工参数 封闭底漆施工粘度13-15秒,用封闭底漆重量百分数50-70%的乙醇降粘。 透明底漆施工粘度18-20秒,用透明底漆重量百分数50-70%的水开稀,粘 度不够低,可以乙醇降粘。 亮光或亚光面漆施工粘度16-18秒,用亮光或亚光面漆重量百分数50-70% 的水开稀,粘度不够低,可以乙醇降粘。 实色底漆施工粘度22-24秒,用实色底漆重量百分数50-60%的水开稀,粘 度不够低,可以乙醇降粘。 实色面漆施工粘度20-22秒,用实色面漆重量百分数40-50%的水开稀,粘 度不够低,可以乙醇降粘。

(3)干燥参数 最好干燥参数为温度25℃,湿度60-70%,表干速度为45分钟。

2.封闭式涂料工艺

(1)封闭式涂装工艺 封闭底漆(1次)→透明底漆(2次)→亮光或亚光实色面漆(1或2次) 封闭底漆(1次)→实色底漆(2次)→实色面漆(1或2次)

(2)涂装施工参数 封闭底漆施工粘度13-15秒,用封闭底漆重量百分数50-70%的乙醇降粘。 透明底漆施工粘度22-24秒,用透明底漆重量百分数20-30%的水开稀,粘 度不够低,可以乙醇降粘。 亮光或亚光面漆施工粘度18-20秒,用亮光或亚光面漆重量百分数20-30% 的水开稀,粘度不够低,可以乙醇降粘。 实色底漆施工粘度22-24秒,用实色底漆重量百分数20-30%的水开稀,粘 度不够低,可以乙醇降粘。 实色面漆施工粘度20-22秒,用实色面漆重量百分数20-30%的水开稀,粘 度不够低,可以乙醇降粘。

(3)干燥参数 最好干燥参数为温度25℃,湿度60-70%,表干速度为45-60分钟。

3.吉他施工工艺 (1)封闭式涂装工艺 封闭底漆(1次)→透明底漆(1次)→亮光面漆(4次)→抛光

(2)涂装施工参数 封闭底漆施工粘度13-15秒,用封闭底漆重量百分数50-70%的乙醇降粘。 透明底漆施工粘度20-24秒,用透明底漆重量百分数20-30%的水开稀,粘 度不够低,可以乙醇降粘。 亮光面漆施工粘度20-22秒,用亮光面漆重量百分数20-30%的水开稀,粘 度不够低,可以乙醇降粘。

(3)干燥参数 最好干燥参数为温度25℃,湿度60-70%,表干速度为45分钟。

(二)施工干燥过程最常见问题及解决方法

Part One

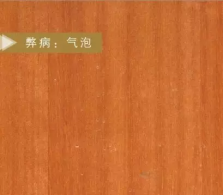

一、漆膜光泽不均匀 1.现象 板面不同位置光泽不均匀,边框处光泽偏高。 2.产生原因 晾干环境温度偏低或湿度偏高,板面水分挥发不均匀。 3.解决方法 调整晾干温度和湿度,最好控制温度25℃,湿度60-70%。 二、漆膜光泽低于正常配方光泽 1.现象 板面光泽低于涂料配方光泽。 2.产生原因 晾干环境温度偏低或湿度偏高,板面水分挥发慢。 3.解决方法 调整晾干温度和湿度,最好控制温度25℃,湿度60-70%。 三、漆膜光泽高于正常配方光泽 1.现象 板面光泽高于涂料配方光泽。 2.产生原因 晾干环境温度偏高或湿度偏低,板面水分挥发太快。 3.解决方法 调整晾干温度和湿度,最好控制温度25℃,湿度60-70%。 四、漆膜出现针孔 1.现象 板面漆膜出现针孔。 2.产生原因 晾干环境温度偏高或湿度偏低,板面水分挥发太快。 3.解决方法 调整晾干温度和湿度,最好控制温度25℃,湿度60-70%。 五、漆膜气泡 1.现象:板面漆膜出现气泡。 2.产生原因:涂料喷涂粘度太高。 3.解决方法:调整涂料喷涂粘度, 封闭底漆13-15秒(涂-4杯); 透明底漆16-18秒(涂-4杯,开放式);; 透明底漆20-22秒(涂-4杯,封闭式式); 亮光或亚光面漆16-18秒(涂-4杯,开放式),18-20秒(涂-4杯,封闭式); 实色底漆18-20秒(涂-4杯,开放式); 实色底漆20-22秒(涂-4杯,封闭式)。

(三)施工干燥过程最常见问题及解决方法

Part Two

一、漆膜变色

1.现象:漆膜局部变色(泛黄等),主要存在于白颜色漆膜。

2.产生原因:

(1)基材经漂白染色处理,底下颜色渗出;

(2)基材含碱性过高,导致渗色;

(3)基材单宁酸、油脂含量过高,导致渗色;

(4)钉眼出现锈渍往上渗的现象。

3.预防及处理方法:分析基材,采用本公司封闭底漆对基材封闭,可杜绝或减轻该现象的出现。 二、漆膜慢干 1.现象:漆膜长时间(≥24小时)不干,手触摸还会发粘。 2.产生原因: (1)施工温度太低(≤5°C)或者湿度太高( ≥80%),导致漆膜光泽下降,以至漆膜无法干燥; (2)在每道涂装间隔极短的情况下,连续涂装遍数太多,湿膜太厚导致漆膜无法干燥。 3.预防及处理方法:涂装施工结束后,选择合适的温度和湿度晾干,正常条件为温度25℃,湿度60-70%,可采取增温和除湿措施;

三、漆膜缩孔

1.现象:漆膜局部收缩,像水洒在蜡纸上一般,出现透底的情况。 2.产生原因: (1)基材过于光滑或油污; (2)基材含油脂过高; (3)喷涂时压缩空气有油; (4)一次涂装太薄,对底层的润湿性差; (5)产品储存时间过长,使用时没有能充分搅拌均匀; (6)在油性漆表面做水性漆时打磨不佳,油性漆表面过于光滑,水性漆难以润湿 3.预防及处理方法: (1)基材应保证有一定的粗糙度,避免过于光滑导致缩孔; (2)先除掉基材的油脂或进行封闭; (3)施工前清理空气压缩机,或更换过滤材料,或更换气管; (4)涂装厚薄应适宜; (5)产品使用前应经过充分搅拌均匀再使用; (6)在油性漆表面施工时更应该保证有一定得粗糙度,按合适的工艺和产品执行。 四、漆膜发白

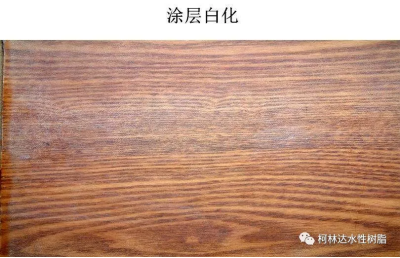

1.现象:漆膜实干后不透明,有如霜露般的白色情况,有时候是表现在钉眼部分。 2.产生原因: (1)板材含水率过高,水分不断挥发出来导致漆膜长期处于高湿状; (2)涂刷过厚,漆膜内部长期不干造成粉料沉降而发白 (3)基材疏松,吸收过快,导致漆膜成膜不良,出现发白情况 (4)嵌补钉眼部分吸收过快,上漆后出现白雾状 (5)漆膜长期处于高湿环境下漆膜吸水导致发白 3.预防及处理方法: (1)应先对基材处理,涂装封闭漆,可有效防止发白的产生; (2)稀释使用纯净水,并在配漆静置15分钟后方才施工; (3)选择合适的施工环境,按正确施工工艺施工; (4)选择板材含水率小于16%的时候施工; (5)按配套产品配套使用,封闭型产品能有效地应对疏松基材,避免发白; (6)如果是钉眼发白的情况,可以采用色精兑酒精的方法修复; (7)处在长期高湿环境下吸水而发白情况,需要对产品配方进行调整; (8)有发白现象的部位,可用酒精擦拭修复后马上上漆保护; (9)厚涂导致粉料沉降的发白现象无法修复,只能打磨掉重涂。 五、漆膜开裂

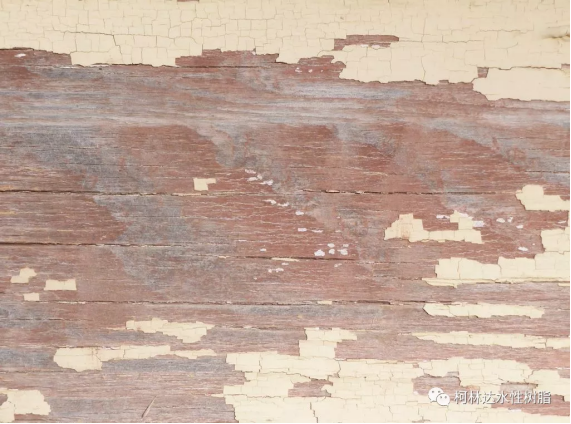

1.现象:漆膜出现裂纹,一是细微裂纹(龟裂),二是粗裂纹(泥裂) 2.产生原因: (1)腻子与本公司水性涂料不相容,使用了不配套的补土,成膜强度不够,遇水后开裂; (2)一次涂刷过厚,漆膜内外干燥速度相差太大,局部地方出现泥裂; (3)施工时外部温度太高或者干燥时表面空气流动过大(风过大)导致开裂;比较常见的是北方施工时基材过分靠近暖气片, 而暖气片的温度又比较高,加上环境相对温度低,漆膜容易出现开裂。 (4)基材吸收过快,漆膜成膜不良导致开裂; (5)基层残留有白乳胶,底漆或面漆遇白乳胶干燥后出现开裂。 3.预防及处理方法: (1)一次涂装避免过分厚涂; (2)选择合适的施工环境和干燥环境; (3)按配套产品和正确施工工艺施工; (4)做好板材残留污渍的清理工作; (5)封闭型产品能有效地封闭疏松基材,避免开裂现象; (6)有开裂现象的部位,应打磨掉重涂。 六、木纹发胀

1.现象:上漆后木纹鼓起 2.产生原因: (1)基材表面密度不一,吸水量不同,吸水量大的部分鼓起;例如实木中导管部分密度较小,吸水膨胀更为严重。 (2)板材的吸水发胀溶剂型涂料也会存在,但是水性漆会更为明显和严重。 3.预防及处理方法: (1)先采用本公司封闭底漆做一道封闭,可以有效的降低基材发胀的程度; (2)施工每一道漆待其干燥充分后,打磨再次涂刷; (3)对于易发胀的木材(主要是实木),可先涂装封闭底漆一遍,能有效的降低基材发胀现象,然后再按工艺施工。 七、基材起鼓

1 .现象:施工后板材局部木皮鼓起,层间变成空心,主要出现在大芯板、细木工板上,以及手工贴皮的板上面 2.产生原因: (1)板材粘贴时出现漏胶情况,个别地方没有胶水粘贴,导致板皮鼓起; (2)粘贴的胶水质量太差,遇水后溶解,导致板皮鼓起; (3)用来粘合的胶水未充分干燥。 3.预防及处理方法: (1)选用优质板材,避免起鼓的现象出现; (2)对于起鼓的板材,先铲掉起鼓的部分再施工; (3)如果是新粘贴的板材,应待其充分干燥再上漆; (4)对于起鼓的部分,可以用502胶水进行再次粘贴,并压实后再施工; (5)选用耐水性较强的胶水进行贴板。 八、产品沉淀 1.现象:颜料或粉料下沉结成硬块,无法流匀,软沉淀或轻微分层属正常。 2.产生原因:储存温度过高或高温储存时间过久,涂料开稀后储存时间太长。 3.预防及处理方法:(1)改善储存和运输环境,,使之在适宜的环境下;(2)有软沉淀和轻微分层的,经搅拌后仍可使用;

九、漆膜剥落

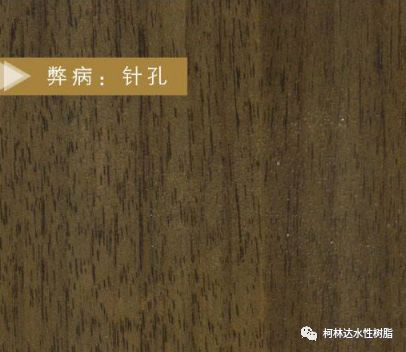

1.现象:漆膜可在外力情况下从下层或基材上剥离,有时候整层可以撕落 2.产生原因: (1)基材含油脂过高,漆膜无法良好的附着; (2)被涂物表面有油污或硅质,漆膜无法良好的附着; (3)基材含水率过高,漆膜成膜不良,出现附着力不佳的情况; (4)漆膜之间存在重涂性差,漆膜在外力情况下很容易脱落。 3.预防及处理方法: (1)主要还是做好基材的处理工作和涂料配方调整; (2)针对一些特殊基层,最好做好事前的检査工作; (3)对于贴纸保护和清除贴纸的工作,要细致认真,避免因疏忽造成不必要的问题; (4)有剥落现象的部位,可剥落漆膜后再按正确的施工工艺重涂。 十、漆膜干后下陷 1.现象:涂膜干后不久,原来丰满的漆膜就顺着木纹凹陷,出现不平整现象; 2.产生原因: (1)基材孔隙不密实造成漆膜完全干燥后出现凹陷; (2)涂布多次,里层未干透,.水份逐渐挥发,干燥后出现涂层凹陷; (3)涂布量太少,漆膜本身不够丰满; (4)涂层间隔施工时间太短,漆膜能未干燥充分,待完全干燥后出现凹陷; (5)水性漆受环境相对湿度的影响较大,在相对湿度较大的环境下,漆膜的完全干燥时间有可能会延长,待完全干燥漆膜出现凹陷。 3.预防及处理方法: (1)处理好基材,做过封闭底漆涂层,可有效避免下陷; (2)控制间隔涂布时间,干燥时间越充分漆膜的最终效果也越好; (3)按具体的施工环境和要求,有针对性地施工; (4)在相对湿度较大的时候施工,应做好除湿或加温干燥; (5)轻微的下陷情况不影响漆膜效果 十一、漆膜出现针孔

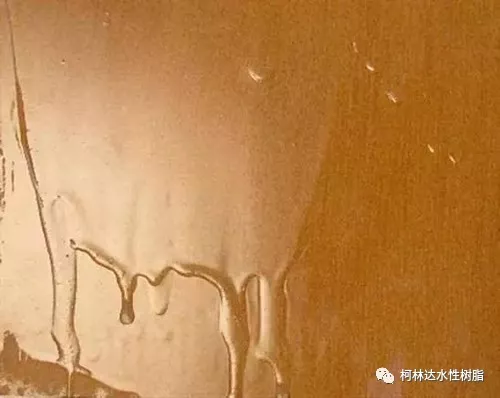

1.现象:在干膜上有类似火山口的气泡孔,有时候会分布在漆膜的大部分。 2.产生原因: (1)基材含水率过高,水份挥发使漆膜鼓泡,泡破裂后形成的针孔; (2)基材孔隙多,底漆时漆膜难以润湿孔隙,造成针孔; (3)环境温度太高或湿度太低,漆膜表干太快,漆膜消泡后来不及流平形成针孔; (4)原有的针孔未能填平就涂布下道漆,导致针孔的再次出现。 3.预防及处理方法: (1)基材的含水率应不超过16%; (2)对于孔隙过多过深的基材,按照喷涂的技巧施工; (3)控制漆膜干燥的环境温湿度,表干太快,避免漆病出现; (4)对于已有的针孔,应扎破针孔位置和打磨平整后再施工下一道漆。 十二、漆膜流挂

1.现象:在被涂物表面呈流泪状或石笋状的现象,有时甚至像瀑布般。

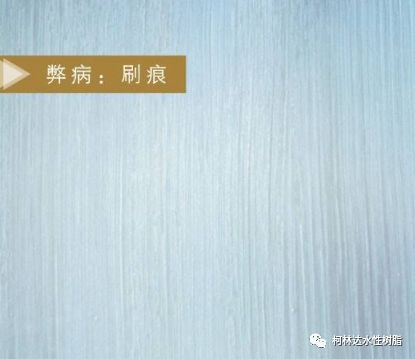

2.产生原因: (1)配漆时稀释过量,施工粘度过低,施工时产生流挂; (2)一次涂布过厚,内部无法快速干燥,造成流挂; (3)表面不洁或过于光滑,刷漆后附着不好造成流挂; (4)基材不平整,涂布时漆膜厚薄不一,厚的部分向薄的部分流淌; (5)施工温度湿度不适宜,漆膜干燥太慢; (6)喷枪距离太近,导致流挂。 3.预防及处理方法: (1)调节适当的施工粘度和调整喷枪距离, (2)注意施工的厚度,应适宜即可; (3)做好被涂物表面的清洁,保持适当的粗糙度; (4)处理好基材,注意对不平整基材的施工; (5)有流挂的部分可打磨掉再涂布。 十三、刷痕

1.现象:刷涂施工涂膜表干后,留有刷子涂刷的痕迹。 2.产生原因: (1)施工粘度过高,漆膜的流动性不好,导致刷漆后流平性不佳; (2)来回涂刷次数多,水份挥发后漆膜流动性不佳,导致刷痕; (3)底层有刷痕现象未打磨彻底,上漆后刷痕仍然影响漆膜效果; (4)漆膜表干太快,回刷时漆膜水份挥发导致刷痕。 3.预防及处理方法: (1)调节合适的施工粘度; (2)涂刷次数要合适,增强施工操作能力; (3)气温高时可适当调节表干速度(降温或酒水等手段); (4)有刷痕现象的可打磨掉再重涂。

十四、起橘皮(或称桔皮)

1.现象:膜表面不平整,形似桔皮表面的疙瘩。 2.产生原因: (1)施工粘度过高,喷涂后流平性不佳; (2)施工温度过高,表干过快,漆膜还来不及流平; (3)喷漆时雾化不好,压力低或者出油量小。 3.预防及处理方法: (1)调节适当的施工粘度; (2)选择合适的环境温度或对环境温度进行适当的调节; (3)喷涂时控制气压和喷枪的出油量,有桔皮的部分可先打磨掉再涂布,轻微桔皮不影响漆膜效果的,可不必处理。 十五、漆膜回粘

1.现象:成品干燥后叠压在一起出现沾粘现象。 2.产生原因: (1)产品本身原因; (2)施工时气候聚变,雨季施工湿度高; (3)涂层太厚,重涂间隔时间不够,漆膜末干透。 3.预防及处理方法: (1)改良产品; (2)在不良气候施工时,漆膜表干后,应保证良好通风,让漆膜干透; (3)待上道漆膜干透后,再涂下道漆。 十六、 漆膜起粒

1.现象:表干后漆膜表面出现颗粒。 2.产生原因: (1)产品泡多或涂装产生气泡; (2)环境不洁; (3)漆中混入杂物 3.预防及处理方法: (1)改良产品; (2)注意周围环境卫生; (3)产品要用200目以上的过滤网过滤. 十七、 漆膜失光

1.现象:漆膜干燥后表面没有光泽。 2.产生原因: (1)空气温度太低或湿度大; (2)调漆时加水过多,导致漆膜过薄。 3.预防及处理方法: (1)漆膜晾干采用增温除湿设备,保持温度25℃,湿度60-70%; (2)应根据产品要求施工。 十八、 涂膜收边 1.现象:施工过程中,板材边缘漆膜在干燥时出现回缩现象。 2.产生原因: (1)水的配比超量; (2)漆膜喷涂太厚; (3)板材潮湿度过大. 3.预防及处理方法: (1)调整水的配比量; (2)水性漆采取薄喷薄刷的方法,严格禁止厚涂; (3)根据施工环境,在连续阴雨的情况下尽量避免施工. |